Для дотримання вимог GMP чисті приміщення, що використовуються для фармацевтичного виробництва, повинні відповідати відповідним вимогам щодо класу чистоти. Тому ці асептичні виробничі середовища потребують суворого моніторингу для забезпечення керованості виробничого процесу. У середовищах, що потребують ключового моніторингу, зазвичай встановлюється комплект систем моніторингу частинок пилу, який включає: інтерфейс керування, контрольне обладнання, лічильник частинок, повітропровід, вакуумну систему та програмне забезпечення тощо.

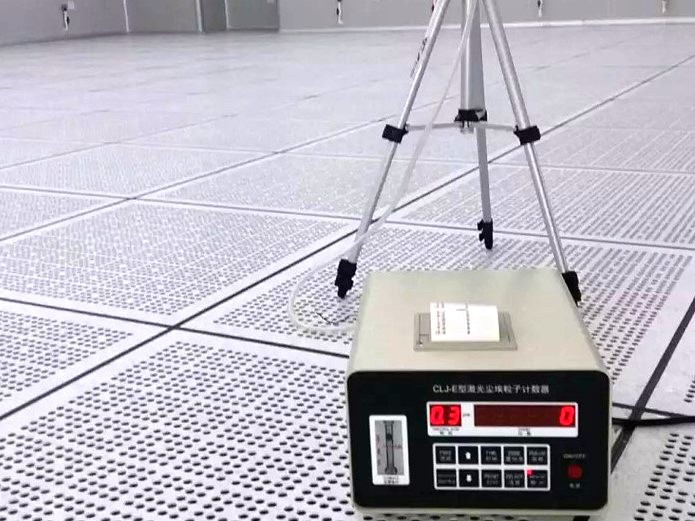

У кожній ключовій зоні встановлено лазерний лічильник частинок пилу для безперервного вимірювання, і кожна зона постійно контролюється та відбирається проб за допомогою команди збудження комп'ютера робочої станції, а контрольовані дані передаються на комп'ютер робочої станції, який може відображати та видавати звіт після отримання даних оператору. Вибір місця та кількості динамічного онлайн-моніторингу частинок пилу повинен базуватися на дослідженні оцінки ризиків, що вимагає охоплення всіх ключових зон.

Визначення точки відбору проб лазерного лічильника частинок пилу залежить від наступних шести принципів:

1. Специфікація ISO14644-1: Для чистого приміщення з односпрямованим потоком відбірний отвір повинен бути спрямований у напрямку потоку повітря; для чистого приміщення з неодноспрямованим потоком відбірний отвір повинен бути спрямований вгору, а швидкість відбору проб у відбірному отворі повинна бути якомога ближчою до швидкості потоку повітря в приміщенні;

2. Принцип GMP: пробовідбірну головку слід встановлювати близько до робочої висоти та місця, де продукт піддається впливу;

3. Місце відбору проб не впливатиме на нормальну роботу виробничого обладнання та не впливатиме на нормальну роботу персоналу у виробничому процесі, щоб уникнути впливу на логістичний канал;

4. Положення відбору проб не спричинить великих похибок підрахунку через частинки або краплі, що утворюються самим продуктом, що призведе до перевищення граничного значення даними вимірювання, і не призведе до пошкодження датчика частинок;

5. Положення для відбору проб вибирається вище горизонтальної площини ключової точки, а відстань від ключової точки не повинна перевищувати 30 см. Якщо в певному положенні відбувається розбризкування або переливання рідини, в результаті чого результати вимірювань перевищують регіональний стандарт цього рівня за умов імітації виробництва, відстань у вертикальному напрямку може бути обмежена відповідним чином, але не повинна перевищувати 50 см;

6. Намагайтеся уникати розміщення місця відбору проб безпосередньо над проходом контейнера, щоб не спричинити недостатню кількість повітря над контейнером та турбулентність.

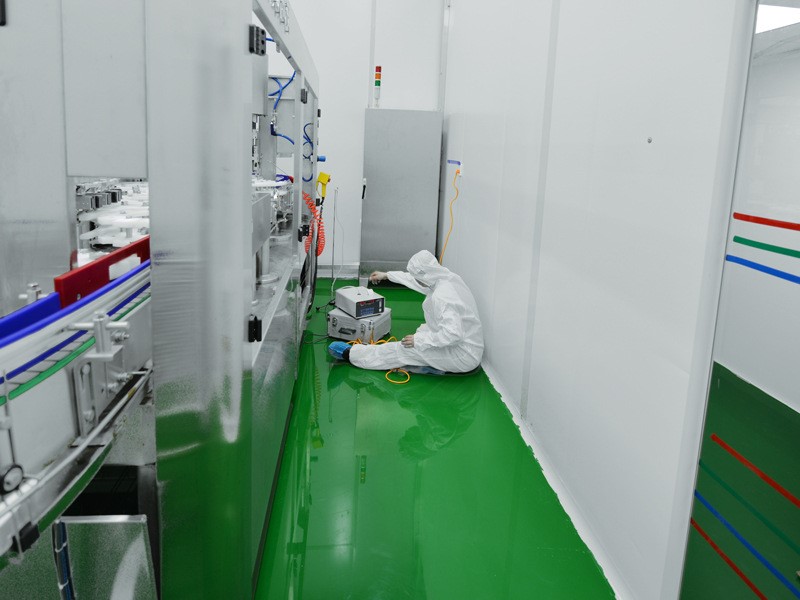

Після визначення всіх точок-кандидатів, в умовах змодельованого виробничого середовища, використовуйте лазерний лічильник частинок пилу зі швидкістю відбору проб 100 л за хвилину для відбору проб кожної точки-кандидата в кожній ключовій зоні протягом 10 хвилин та проаналізуйте пил усіх точок, реєструючи дані відбору проб частинок.

Результати відбору проб з кількох точок-кандидатів в одній зоні порівнюються та аналізуються для визначення точки моніторингу з високим рівнем ризику, щоб визначити, що ця точка є відповідним місцем встановлення пробовідбірної головки точки моніторингу пилових частинок.

Час публікації: 09 серпня 2023 р.